Переработка строительных отходов

Ежегодно при выполнении работ по разборке, реконструкции и ремонту зданий образуется огромное количество строительных отходов. Тонны некондиционных железобетонных изделий скапливаются у производителей железобетонных конструкций, на железных дорогах и т.д. Между тем, строительный лом, в том числе и железобетонные изделия, могут быть успешно переработаны в щебень из бетона для последующего повторного использования в качестве материала для отсыпки территории, в фундаментных и ландшафтных работах, для создания временных дорог и т.д.

Ежегодно при выполнении работ по разборке, реконструкции и ремонту зданий образуется огромное количество строительных отходов. Тонны некондиционных железобетонных изделий скапливаются у производителей железобетонных конструкций, на железных дорогах и т.д. Между тем, строительный лом, в том числе и железобетонные изделия, могут быть успешно переработаны в щебень из бетона для последующего повторного использования в качестве материала для отсыпки территории, в фундаментных и ландшафтных работах, для создания временных дорог и т.д.

Перспективы переработки строительных отходов как бизнеса сегодня уже не подвергаются сомнению. В Европе величина перерабатываемых строительных отходов за последние пять лет увеличилась более чем в 2,5 раза. Заметна тенденция развития в ряде стран СНГ. Что касается российского рынка переработки стройотходов, данное направление получает должное развитие, как правило, в тех регионах, где данные проекты выведены в ранг региональных и поддерживаются администрацией.

Для переработки строительных отходов может применяться традиционное дробильно-сортировочное оборудование, основным назначением которого является переработка горных пород и нерудных материалов. Однако за последнее десятилетие, как у нас в стране, так и за рубежом, специально под задачи переработчиков стройотходов было разработано специализированное оборудование, позволившее повысить эффективность переработки столь разнородного материала, каким является строительный лом. Наша компания развивает данное напраление более 12 лет, и за это время было создано и испытано на практике оборудование для дробления и сортировки практически всех видов строительных отходов (бетона, железобетона, кирпича, ж/б опор контактной сети и др.) различной производительности.

Сам процесс дробления и сортировки представляет собой целый комплекс технологических операций и включает: прием исходного материала, предварительную подготовку для переработки, предварительную сортировку с отбором мелкой фракции и эвакуацией ее из технологического процесса, сам процесс дробления, транспортирование на участок складирования или на последующее грохочение, извлечение металлических включений. Дробильно-сортировочные комплексы вообще и для переработки строительных отходов в частности могут быть выполнены как в виде стационарных технологических линий, так и в виде мобильных или транспортируемых агрегатов на едином шасси. Конструкция установок зависит, с одной стороны, от физико-механических свойств исходного материала, с другой - от требований к конечному продукту. Так, например, фракционный состав и степень загрязненности отходов влияют на выбор типоразмера дробилок и обуславливают необходимость введения этапа предварительной сортировки на агрегате с колосниковым грохотом. В свою очередь, состав оборудования и глубина переработки материала на участке приемки отходов обуславливается выбором агрегата с дробилкой на этапе первичного дробления.

От требуемой глубины переработки материала (фракционного состава и крупности фракций получаемого материала) зависит выбор агрегатов для стадий дробления, количество агрегатов сортировки и типы грохотов.

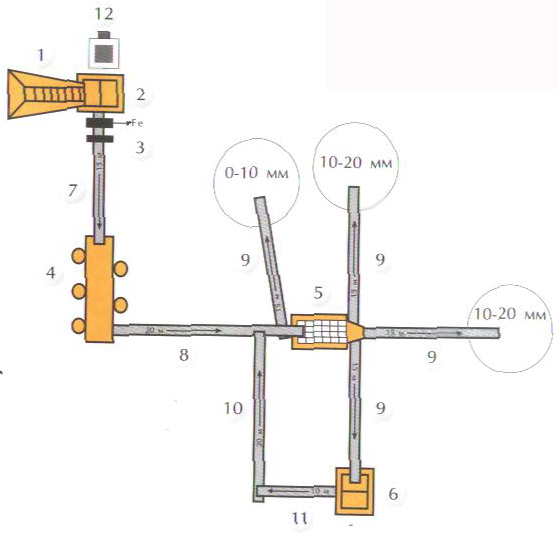

Степень загрязненности исходного материала не камнеподобными материалами, а также состав загрязнений определяет необходимость включения в технологическую линию разделительной станции, позволяющей производить отбор загрязнений по видам, например, дерево, пластмасса и другие. После дробилок первой и, возможно, второй стадии дробления требуется установка железоотделителей. Указанные факторы в основном относятся к переработке отходов железобетона и могут быть проиллюстрированы на примере предлагаемой схемы 8. Годовой объем переработки отходов на данной линии при трехсменном режиме работы может составлять 360 тыс. м3. В состав линии входят: агрегат загрузки ДРО-653, агрегат крупного дробления ДРО-646 с роторной дробилкой СМД-86А, железоотделитель, разделительная станция для разделения древесины и пластмассы, агрегат сортировки ДРО-602 с трехситным грохотом ДРО-607, агрегат среднего дробления ДРО-667 с роторной дробилкой СМД-85А, агрегат управления, конвейеры. Все это позволяет на первой стадии измельчить строительные отходы, а на второй - довести до необходимого гранулометрического размера, обеспечив, тем самым, возможность их повторного использования. Причем, агрегат первичного дробления с роторной дробилкой может быть почти равнозначно заменен агрегатом со щековой дробилкой.

Переработка различных видов строительных отходов подразумевает внесение корректив в готовую схему технологической линии для переработки отходов. Так, переработка бетона не требует включения железоотделителей и разделительной станции, что упрощает технологическую схему и делает возможным применение типовых линий для переработки горных пород, например, ДСУ-30 или ДСУ-90. Переработка отходов кирпичной кладки с получением продукта крупностью до 20 мм требует установки на второй стадии дробления молотковых дробилок. В открытом цикле возможно получение кирпичной крошки крупностью 0-5 мм до 80%, 5-10 мм до 20% и т.д.

1. Технологическая схема установки для переработки строительных отходов:

| Производительность т/ч | 128 |

| Размер загружаемых кусков, наибольший, мм | 600 |

| Установленная мощность, кВт | 310 |

| Масса оборудования, т | 93 |

| Размер площадки под установку, м | 40х50 |

Оборудование ТДСУ:

1. Вибропитатель ДРО-708-10 на опорной раме;

2. Агрегат крупного дробления ДРО-646;

3. Железоотделитель;

4. Станция разделительная СРБ-1;

5. Агрегат сортировки ДРО-602М;

6. Агрегат среднего дробления ДРО-667;

7. Конвейер ДРО-913;

8. Конвейер ДРО-923;

9. Конвейер ДРО-912 (4 шт.);

10. Конвейер ДРО-922;

11. Конвейер ДРО-902;

12. Агрегат управления У7810.4А

Одностадийная переработка строительных отходов

.jpg) |

Переработка отходов в стесненных условиях может быть организована на агрегатах с одностадийным дроблением, не требующих большой площади и более мобильных. Для решения данной задачи, например, может успешно использоваться ДРО-703, его функциональный аналог – СМД-186-40 (экспортная модификация), также агрегат ДРО-716. Основное назначение – переработка каменных и железобетонных элементов сноса домов с получением несортированного щебня и отделение металлических элементов. Загрузка агрегата возможна ковшовым погрузчиком или экскаватором. Агрегаты легко транспортируются и не требуют сооружения мощных фундаментов. Для его установки достаточно бетонных плит, ровной забетонированной или асфальтовой площадки, что значительно уменьшает затраты на монтаж и ускоряет пуск машины в эксплуатацию. |

.jpg) |

Агрегат ДРО-716 на раме-шасси с телескопическими опорами, домкратами Jost, обеспечивающими быстрое развертывание агрегата в рабочее состояние, легкое перемещение с одного объекта на другой. Скорость перемещения по дорогам – до 90 км/час. Рама-шасси имеет необходимую световую и дорожную сигнализацию. Пульты управления на площадке обслуживания обеспечивают независимое управление дробилкой, питателем и грохотом. Привод всех механизмов осуществляется от индивидуальных электродвигателей, электроснабжение обеспечивает дизель-генератор SDMO (100 кВт). Система пылеподавления позволяет использовать агрегат не только в карьерах, но и в городской черте. Циркуляционная система смазки подшипников (Lincoln) обеспечивает более длительный срок их службы. |

|

Одним из высокоэффективных решений по переработке отходов строительной в условиях полигона является FlexImpact - мобильная ударно-отражательная комбинированная дробильная установка, разработанная совместно с Poschmobiliminig Gmbl (Германия) FlexImpact обеспечивает производство до 400 тонн в час готового продукта (щебень фракций: 0-16 мм, 5-10 мм, 0-56 мм (% регулируется). Установка достаточно универсальна в использовании, успешно справляется, в том числе, и с задачей переработки строительных отходов. Установка может поставляться с валковым 3-х-уровненевым горизонтальным грохотом или в виде более компактной установки с питателем, 2-уровневым грохотом для предварительной сортировки и 2-уровневым грохотом для дополнительной сортировки. Гидравлическая система (подъемник) с заслонкой позволяет быстро перенастраивать грохот на выдачу требуемых фракций продукта. |

Оставить свое сообщение можете заполнить форму, приведенную ниже: